出展者の見どころ:

出展者特集記事

昭和真空は、1953年に創業した小俣真空機器研究所で真空ポンプの修理を始めたことに端を発し、以来「成長するニッチ市場にフォーカス」、「技術力による差別化と独自性の発揮」、「徹底した コストダウンによる価格競争力の実現」の経営方針を実践し、真空技術をキーテクノロジーとした薄膜形成装置メーカーとして地位を確立している。nano tech 2026では、世界No.1のシェアを誇る蒸着装置を始めとして、蒸着・スパッタ・ALD・アッシング・トリミング装置等の既存ラインナップの展示と共に、昭和真空が新たに挑戦している粉体へのスパッタコーティングについても紹介する。

1. 昭和真空が提案する真空技術活用の先端薄膜技術

(1)真空の利用分野

真空は、身近にある様々な分野で利用されている。例えば、真空断熱(ジャーやポット)、真空排気(電子管‣蛍光灯)、凍結・乾燥(薬品・インスタント食品)等。更に薄膜形成(眼鏡・カメラレンズのコーティング・装飾工芸品・半導体デバイス・ビデオディスク)等の製造工程で使用されており、昭和真空が提供する装置の利用分野はこの薄膜形成であり真空技術の次の特長的機能を利用している。

- 酸化しない……………………真空中は空気が少なく酸素が少ない。

- 障害物が少ない………………気体分子が少ないので衝突リスクが減る。

- 放電が起きやすい……………電子が流れ易くなり、電離に適した圧力にすることで放電によりプラズマの生成・制御がし易くなる。

- 沸点が低くなる………………真空中では物質の沸点が低くなる。

(2)昭和真空の事業の進め方と強み

昭和真空が扱う装置は受注生産が大部分で、企業や大学等研究開発機関向けに装置の開発・製造・販売が多い。スマートフォン、自動車、VR/AR機器、内視鏡などに不可欠な最先端の電子部品、光学部品、水晶部品の薄膜形成は、昭和真空が事業化している真空装置の適用分野である。

図1. 薄膜形成(ドライ成膜)に適用する真空装置機能

顧客の希望に応じて、図1に示す薄膜形成置類による受注前の検証実験にも対応している。こうして70年を越える歴史の中で積み上げられた技術と経験は、昭和真空の強みである。同社の発展のカギを握る要素技術は、①高真空技術、②真空中における搬送技術、③自動化制御技術、④薄膜プロセス技術の3技術である。

2. nano tech 2026出展概要: 主要薄膜形成用装置群と新規開発中の粉体へのスパッタコーティング

出展の薄膜形成用装置類のラインナップは次の通りである。

- R&Dに最適なロードロック式蒸着装置 SEC-10CT:超高真空対応

- ロードロック式通過型スパッタ装置 SPH-2610Ⅱ:三種類の膜を両面に成膜可能

- トリミング装置 SST-M01T:nmレベルで平坦化可能

- プラズマクリーニング装置 SPE-2136A:φ 8インチまで対応可能

- プラズマALD装置 SPA-168T:複雑な形状物へ成膜可能

上記ラインナップのなかで特に注目したいプラズマALD装置と、初めてのお披露目となる粉体へのスパッタコーティング技術について、以下に詳述する。

3. プラズマALD(Atomic Layer Deposition:原子層堆積法)によりいっそう低温で高品質薄膜を実現

ALDは1874年にFinlandのTuomo Suntola氏によって開発された技術で、半導体デバイス微細化のための要素技術として注目されている。

(1)ALDによる原子層薄膜作成の仕組み

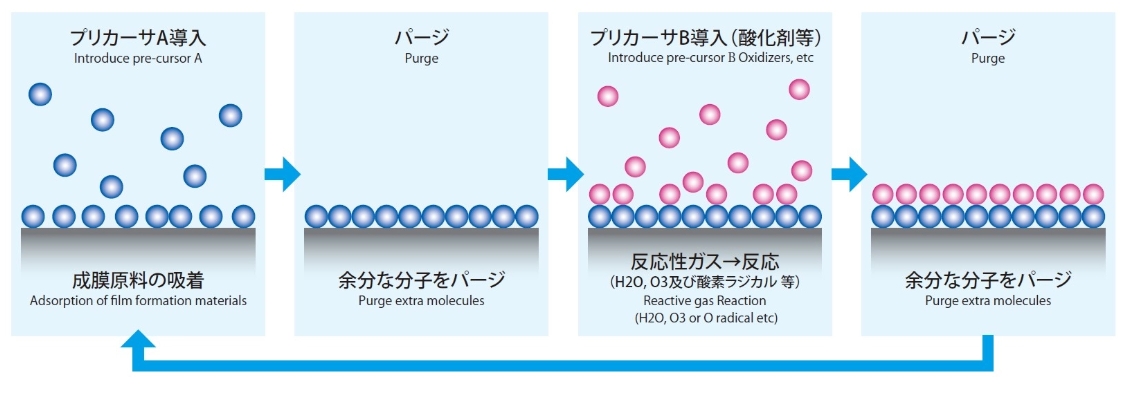

図2に膜厚制御の仕組みを示す。先ずガス状の前駆体(プリカーサー)Aを導入し、基板表面に成膜原料が吸着され、余分な分子をパージした後、その表面にはプリカーサAの分子は反応しないので、成膜原料が一層のみが形成される。次にプリカーサB(酸化剤等)を導入し、基板表面に吸着した成膜原料と反応させる。その後、余分な分子を排気(パージ)して所望の分子層一層が形成される。これらの工程を繰り返すことで、所望の膜厚を制御して付回りよく堆積することができる。

(2)プラズマALDによる製造工程及び膜質改善

図2. ALDにおいて膜厚の原子層レベルに制御する仕組み

従来のALDでは薄膜形成の化学反応に、熱エネルギーを必要としているが、近年、熱に替わってプラズマエネルギーにより化学反応を促進するプラズマALD(PEALD)が現れている。昭和真空もプラズマALD装置SPA-168T(図3)を製造・販売しており、nano tech 2026において目玉展示として紹介する。

ALDは、従来の蒸着やCVDに比べて、ピンホールフリー、段差被覆性、精密な膜厚制御性などのメリットがあるが、PEALDでは熱ALDよりも低温で成膜することができるので、プラスチック、ポリマー等の熱により変質が起こり易い材料への膜形成も可能になり、膜品質もより高くなる。

図3. プラズマALD装置SPA-168T

(3)対応膜種および主な応用例

対応膜種はSiO2/TiO2/Al2O3であり主な用途例は、

- 高曲率レンズへの光学コーティング

- 絶縁目的の誘電体コーティング

- 各種デバイスのガス透過バリア

- 複雑な形状の基板への成膜

等である。

(4)昭和真空製のPEALDの特長

SPA-168Tは、大きな処理室を備え多くの基板を処理可能(8インチウエハ最大50枚)な装置で、一括回転機能も備えている、一方、PEALDシリーズとしては、コンパクトな枚葉処理装置も販売しており、研究用・小規模用にも対応している。顧客ニーズに合わせるべく検証実験を行いカスタマイズするのも昭和真空の特長である。

4. 粉体へのスパッタコーティングによる機能性材料の創出への誘い

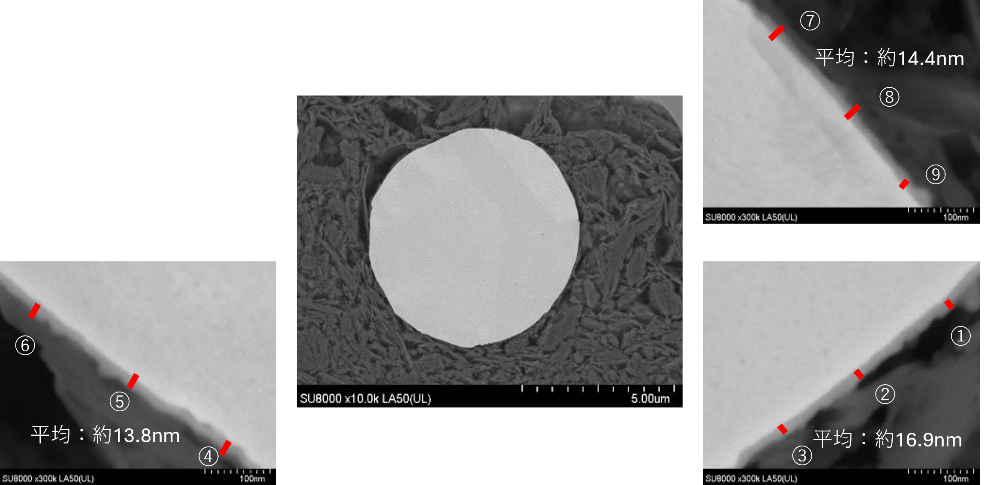

nano tech 2026において昭和真空は現在開発中の「粉体へのスパッタコーティング技術」を初披露する。本技術の課題は、粉体を構成する各粒子の全面に斑なくコーティングすることであり、昭和真空はこれまでに発表されている粉体へのコーティング手法とは異なる独自の手法にて、粉体粒子への全面スパッタコーティングを実現した。図4はその実験例で、Cuの粉体にTiをコーティングしたものである。中央の写真は粉末粒子の断面写真で直径は約4μm、周りの3枚の写真はその縁の任意の3か所を部分拡大観察し、Ti薄膜の膜厚を評価したものである。それぞれの平均値が13.8 nm、14.4 nm、16.9 nmとなっている。この結果から、本手法で数μmオーダーの微小な粒子への全面スパッタコーティングが可能であることが分かる。

この昭和真空独自の粉体へのコーティング手法に昭和真空が得意とする真空・薄膜プロセス技術を加えることで、高品質・高タクトで粉体へのコーティング処理が可能なスパッタ装置の実現を図る。

昭和真空では現時点で検証実験機を保有しており、顧客の試験コーティングの要望に対応できるよう製品装置を社内で立ち上げ、2026年度には5~10台の販売を目標としている。

本技術は、粉体とコーティング材料の組合せにより、新たな機能性材料の創出の可能性を含むものである。例えば、全固体電池電極材料、磁性粉末への適用等。この技術に興味をお持ちの方には、nano tech 2026における昭和真空ブース訪問をお勧めする。

図4.Cu粉末にTi薄膜を被覆した実験例。中央の円形は粉末の断面写真、周囲の3枚はその縁の任意の箇所の拡大写真。

(注)図は昭和真空から提供された。

小間番号 : 1W-J26

出展ゾーン:【加工】プロセスゾーン

Copyright© 2025 JTB

Communication Design, Inc. All

rights reserved.